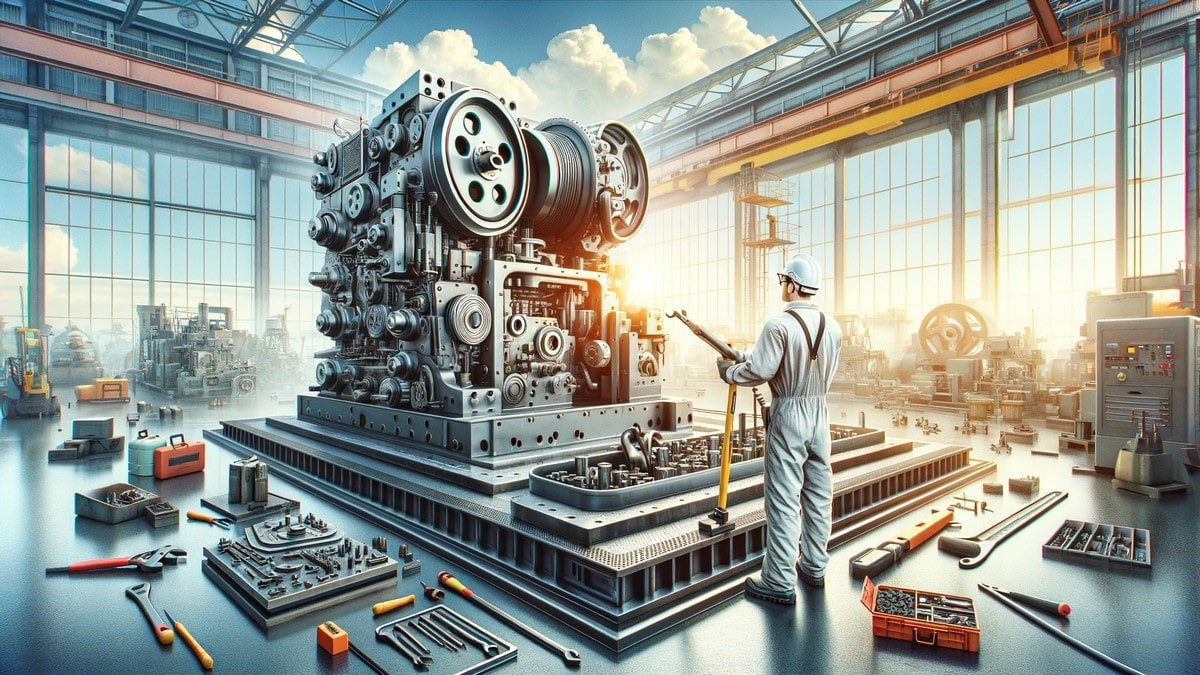

در صنایع مدرن، تجهیزات صنعتی قلب تپنده خطوط تولید هستند. خرابی یک دستگاه، حتی کوچک، میتواند منجر به توقف تولید، افزایش هزینهها و کاهش اعتبار کسبوکار شود. شرکت فناور صنعت برنا مهام، با بیش از یک دهه تجربه در طراحی و بازسازی تجهیزات صنعتی نظیر مبدلهای حرارتی و کولرهای هوایی، بر اهمیت نگهداری صحیح تأکید دارد. نگهداری اصولی نهتنها طول عمر تجهیزات را افزایش میدهد، بلکه راندمان تولید را بهبود بخشیده و هزینههای تعمیرات را کاهش میدهد. در این مقاله، به بررسی روشهای صحیح نگهداری تجهیزات صنعتی میپردازیم که با الهام از منابع معتبر و تجربه شرکت ما، برای مهندسان و مدیران صنعتی تدوین شده است.

چرا نگهداری تجهیزات صنعتی اهمیت دارد؟

نگهداری تجهیزات صنعتی فراتر از تعمیرات ساده است؛ این فرآیند شامل اقدامات پیشگیرانه و اصلاحی برای اطمینان از عملکرد بهینه، ایمنی و پایداری است. طبق آمار، نگهداری پیشگیرانه میتواند هزینههای تعمیرات غیرمنتظره را تا ۴۵ درصد کاهش دهد و عمر مفید تجهیزات را تا ۳۰ درصد افزایش دهد. مزایای کلیدی عبارتاند از:

- کاهش توقفات تولید: جلوگیری از خرابیهای ناگهانی.

- افزایش ایمنی: کاهش خطرات ناشی از نقص فنی.

- صرفهجویی اقتصادی: کاهش هزینههای تعمیرات اساسی.

- بهبود کیفیت محصول: عملکرد پایدار دستگاهها کیفیت تولید را تضمین میکند.

- حفاظت از محیط زیست: کاهش مصرف انرژی و ضایعات.

در شرکت فناور صنعت برنا مهام، ما با پیادهسازی برنامههای نگهداری سفارشی برای پروژههای نفت و گاز، این مزایا را در عمل به مشتریان ارائه دادهایم.

روشهای کلیدی نگهداری تجهیزات صنعتی

برای دستیابی به بهترین نتیجه، ترکیبی از روشهای نگهداری پیشگیرانه، پیشبینانه و اصلاحی باید اجرا شود. در ادامه، ۷ روش مؤثر معرفی میشوند.

۱. بازرسی و چکهای دورهای

بازرسی منظم برای شناسایی زودهنگام مشکلات حیاتی است. این فرآیند شامل بررسی وضعیت فیزیکی، اندازهگیری پارامترهای عملکردی (دما، فشار، ارتعاش) و تست سیستمهای الکتریکی و مکانیکی است. برای مثال، در مبدلهای حرارتی، بررسی رسوبات لولهها میتواند از کاهش راندمان جلوگیری کند.

- نکته عملی: از چکلیستهای استاندارد (مانند استاندارد ISO 55000) استفاده کنید و بازرسیها را بر اساس برنامه زمانی مشخص انجام دهید.

۲. تمیزکاری و سرویس منظم

گردوغبار، روغن و آلودگیها میتوانند عملکرد تجهیزات را مختل کنند. تمیزکاری دورهای، بهویژه در محیطهای صنعتی مانند پتروشیمی، از خوردگی و فرسایش جلوگیری میکند. برای کولرهای هوایی، تمیز کردن فینها با فشار آب یا مواد شیمیایی ملایم، راندمان انتقال حرارت را تا ۲۰ درصد بهبود میبخشد.

- نکته عملی: برنامه تمیزکاری را با توجه به شرایط محیطی (مثلاً محیطهای خورنده) تنظیم کنید.

۳. روغنکاری و روانکاری مناسب

روانکاری صحیح اصطکاک و سایش قطعات متحرک مانند بلبرینگها و گیربکسها را کاهش میدهد. انتخاب روغن یا گریس مناسب (بر اساس ویسکوزیته و دمای کاری) و اجرای برنامه روانکاری منظم، گرمایش بیشازحد و خرابی را به حداقل میرساند.

- نکته عملی: از روغنهای توصیهشده توسط سازنده تجهیزات استفاده کنید و آنالیز روغن را برای تشخیص ذرات فلزی یا آلودگی انجام دهید.

۴. نظارت و مانیتورینگ پیشرفته

استفاده از فناوریهای مانیتورینگ مانند سنسورهای ارتعاش، دماسنجهای مادون قرمز و سیستمهای CMMS (Computerized Maintenance Management System) امکان تشخیص زودهنگام مشکلات را فراهم میکند. برای مثال، تحلیل ارتعاشات در پمپهای صنعتی میتواند خرابی بلبرینگ را پیشبینی کند.

- نکته عملی: نرمافزارهای مانند SAP PM یا Maximo را برای ردیابی و تحلیل دادههای تجهیزات به کار ببرید.

۵. استفاده از قطعات یدکی با کیفیت

قطعات نامرغوب میتوانند به خرابیهای زنجیرهای منجر شوند. در شرکت فناور صنعت برنا مهام، ما از قطعات با استانداردهای بالا (مانند API یا ASME) برای تجهیزات حساس مانند مبدلهای حرارتی استفاده میکنیم. همچنین، استابلایزرهای ولتاژ برای محافظت از سیستمهای الکتریکی توصیه میشوند.

- نکته عملی: از تأمینکنندگان معتبر خرید کنید و اصالت قطعات را بررسی کنید.

۶. آموزش کارکنان

کارکنان آموزشدیده میتوانند از تجهیزات به درستی استفاده کرده و مشکلات را زودهنگام شناسایی کنند. آموزش شامل نحوه کار با دستگاهها، تشخیص علائم خرابی (مانند صداهای غیرعادی) و رعایت نکات ایمنی است.

- نکته عملی: دورههای آموزشی سالانه برگزار کنید و دستورالعملهای سازنده را در دسترس اپراتورها قرار دهید.

۷. پیادهسازی نگهداری پیشگیرانه (PM)

نگهداری پیشگیرانه شامل برنامهریزی برای بازرسی، سرویس و تعویض قطعات قبل از خرابی است. این روش در مقایسه با نگهداری اصلاحی (CM)، که پس از خرابی انجام میشود، تا ۵۰ درصد هزینهها را کاهش میدهد. برای مثال، تعویض بهموقع فیلترها در کولرهای صنعتی از آسیب به فنها جلوگیری میکند.

- نکته عملی: تقویم نگهداری پیشگیرانه بر اساس توصیههای سازنده و شرایط عملیاتی تنظیم کنید.

روشهای پیشرفته نگهداری

علاوه بر روشهای پایه، رویکردهای پیشرفتهای نیز وجود دارند که در صنایع حساس مانند پتروشیمی کاربرد دارند:

- نگهداری پیشبینانه (PdM): استفاده از آنالیز ارتعاش، تصویربرداری حرارتی و آنالیز روغن برای پیشبینی خرابیها. این روش در پروژههای شرکت ما برای توربینها با موفقیت اجرا شده است.

- نگهداری مبتنی بر قابلیت اطمینان (RCM): تمرکز بر تحلیل آماری برای شناسایی نقاط بحرانی و بهینهسازی برنامه نگهداری.

- نگهداری ناب (Lean Maintenance): حذف فعالیتهای غیرضروری برای کاهش هزینهها و افزایش کارایی.

تدوین برنامه نگهداری منظم

برای ایجاد یک برنامه نگهداری مؤثر، مراحل زیر را دنبال کنید:

- شناسایی تجهیزات: فهرستی از تمام تجهیزات و مشخصات آنها (مانند مدل، سال ساخت و شرایط کاری) تهیه کنید.

- تعیین اولویتها: تجهیزات حیاتی (مانند پمپهای اصلی یا مبدلهای حرارتی) را در اولویت قرار دهید.

- تدوین برنامه زمانی: بازرسیها، روانکاری و سرویسها را در تقویم مشخص کنید (هفتگی، ماهانه، سالانه).

- مستندسازی: تمام فعالیتهای نگهداری را ثبت کنید تا الگوهای خرابی شناسایی شوند.

- استفاده از فناوری: نرمافزارهای CMMS برای برنامهریزی و ردیابی استفاده کنید.

اهمیت مستندسازی و گزارشگیری

مستندسازی دقیق (مانند ثبت زمان سرویس، قطعات تعویضشده و مشکلات مشاهدهشده) امکان تحلیل روندها و بهبود برنامه نگهداری را فراهم میکند. گزارشگیری منظم به مدیران کمک میکند تا تصمیمات آگاهانه بگیرند و از تکرار خرابیها جلوگیری کنند. در شرکت ما، گزارشهای نگهداری برای پروژههای پالایشگاهی به کاهش ۳۰ درصدی توقفات منجر شده است.

نکات کلیدی برای موفقیت در نگهداری

- رعایت دستورالعملهای سازنده: همیشه به استانداردهای طراحی و توصیههای سازنده پایبند باشید.

- جلوگیری از بارگذاری بیشازحد: استفاده بیشازحد از ظرفیت تجهیزات میتواند عمر آنها را کوتاه کند.

- محیط کاری مناسب: محیطهای خورنده یا پرگردوغبار نیاز به نگهداری مکرر دارند.

- برونسپاری تخصصی: برای تجهیزات پیچیده، از خدمات شرکتهای تخصصی مانند فناور صنعت برنا مهام استفاده کنید.

نتیجهگیری

نگهداری صحیح تجهیزات صنعتی سرمایهگذاری هوشمندی است که بهرهوری، ایمنی و پایداری را تضمین میکند. با اجرای روشهای بازرسی دورهای، تمیزکاری، روانکاری، مانیتورینگ، استفاده از قطعات باکیفیت، آموزش کارکنان و نگهداری پیشگیرانه، میتوانید عمر تجهیزات خود را به طور چشمگیری افزایش دهید. شرکت فناور صنعت برنا مهام، با ارائه خدمات تخصصی نگهداری و بازسازی، آماده همکاری با شماست تا چالشهای صنعتی را به فرصتهای موفقیت تبدیل کنید. برای مشاوره و برنامهریزی نگهداری، با ما تماس بگیرید.