در دنیای صنعت امروز، جایی که بهرهوری انرژی و بهینهسازی فرآیندها نقش کلیدی در موفقیت شرکتها ایفا میکند، مبدلهای حرارتی به عنوان یکی از تجهیزات حیاتی شناخته میشوند. این دستگاهها نه تنها در کاهش مصرف انرژی کمک میکنند، بلکه در حفظ محیط زیست و افزایش راندمان عملیاتی نیز مؤثر هستند. شرکت فناور صنعت برنا مهام، با بیش از یک دهه تجربه در طراحی و ساخت تجهیزات صنعتی، به ویژه مبدلهای حرارتی برای صنایع نفت، گاز و پتروشیمی، این مقاله را به عنوان راهنمایی جامع برای مهندسان صنعت تهیه کرده است. در این نوشتار، به بررسی دقیق مبدل حرارتی، اصول کارکرد آن، انواع، کاربردها و نکات کلیدی میپردازیم تا بتوانید انتخابی هوشمندانه برای پروژههای خود داشته باشید.

مبدل حرارتی چیست؟

مبدل حرارتی (Heat Exchanger) دستگاهی است که برای انتقال گرما بین دو یا چند سیال با دماهای متفاوت طراحی شده است، بدون اینکه این سیالات با یکدیگر تماس مستقیم داشته باشند. این فرآیند بر پایه اصول ترمودینامیک و انتقال حرارت (هدایتی، جابجایی و تشعشعی) انجام میشود. به عبارت ساده، مبدل حرارتی مانند یک پل حرارتی عمل میکند که انرژی گرمایی را از سیال گرمتر به سیال سردتر منتقل میکند.

در صنایع مختلف، مبدلهای حرارتی نقش حیاتی دارند. برای مثال، در یک پالایشگاه نفت، این دستگاهها حرارت نفت خام را برای جداسازی اجزا مدیریت میکنند. شرکت فناور صنعت برنا مهام، با تمرکز بر تولید مبدلهای سفارشی، این تجهیزات را با مواد مقاوم مانند فولاد ضدزنگ یا آلیاژهای نیکل میسازد تا در برابر فشار و دماهای بالا دوام بیاورند. اهمیت این دستگاهها در صرفهجویی انرژی است؛ طبق آمار، استفاده از مبدلهای کارآمد میتواند تا ۳۰ درصد مصرف انرژی را کاهش دهد.

اصول کار مبدل حرارتی چگونه است؟

کارکرد مبدل حرارتی بر اساس اختلاف دما بین سیالات است. هنگامی که سیال گرم (مانند روغن داغ) از یک سمت وارد میشود، گرمای آن از طریق دیوارههای فلزی به سیال سرد (مانند آب) منتقل میگردد. این انتقال بدون اختلاط سیالات رخ میدهد تا از آلودگی جلوگیری شود.

مکانیسمهای انتقال حرارت

- هدایتی: گرما از طریق تماس مستقیم با دیوارهها منتقل میشود. مواد با هدایت حرارتی بالا مانند مس، راندمان را افزایش میدهند.

- جابجایی: جریان سیالات (توربولانت یا لامینار) نقش کلیدی دارد. در طراحیهای پیشرفته، مانند مبدلهای صفحهای، جریان توربولانت ضریب انتقال حرارت را تا ۵ برابر افزایش میدهد.

- تشعشعی: در دماهای بالا، مانند نیروگاهها، این مکانیسم مکمل است.

جریان سیالات میتواند همسو (موازی و همجهت)، ناهمسو (موازی اما مخالف جهت) یا متقاطع (عمود بر هم) باشد. جریان ناهمسو راندمان بالاتری دارد زیرا اختلاف دما در طول مسیر حفظ میشود. در شرکت ما، مهندسان با نرمافزارهایی مانند HTRI، جریانها را شبیهسازی میکنند تا افت فشار کمینه شود.

علاوه بر این، مبدلها میتوانند تکفاز (بدون تغییر فاز سیال) یا دوفاز (مانند تبدیل بخار به مایع در کندانسورها) باشند. برای مثال، در صنایع پتروشیمی، مبدلهای دوفاز برای بازیابی حرارت از گازهای خروجی استفاده میشوند.

انواع مبدلهای حرارتی

مبدلهای حرارتی بر اساس طراحی، جریان و کاربرد دستهبندی میشوند. انتخاب نوع مناسب به عوامل مانند فشار، دما، ویسکوزیته سیال و فضای موجود بستگی دارد.

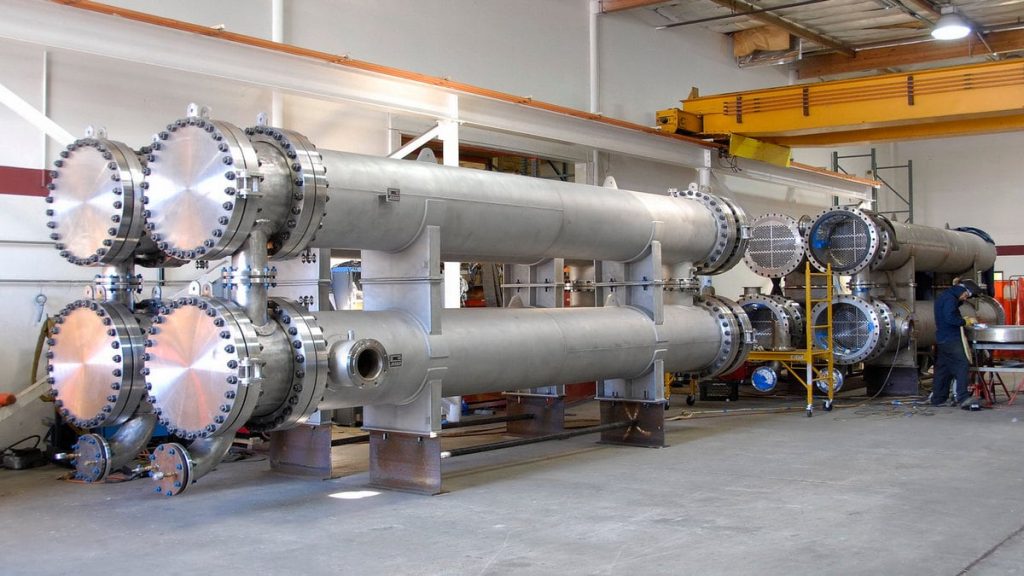

مبدل حرارتی پوسته و لوله (Shell and Tube)

این نوع رایجترین مبدل در صنایع سنگین است. شامل پوستهای استوانهای است که لولههایی درون آن قرار دارند. سیال گرم از لولهها و سیال سرد از پوسته عبور میکند. اجزای اصلی شامل لولهها، تیوبشیت، بافلها (برای ایجاد جریان توربولانت) و سرپوشها هستند.

- انواع فرعی: سر ثابت (برای دماهای پایین)، سر شناور (برای اختلاف دماهای بالا) و U شکل (برای سیالات رسوبی).

- مزایا: تحمل فشار بالا (تا ۳۵۰ بار)، آسان برای تعمیر.

- معایب: فضای زیاد اشغال میکند.

در شرکت فناور صنعت برنا مهام، این مبدلها برای نیروگاهها با لولههای مسی شیاردار ساخته میشوند تا راندمان افزایش یابد.

مبدل حرارتی صفحهای (Plate Heat Exchanger)

از صفحات نازک موجدار تشکیل شده که سیالات یکی در میان از کانالها عبور میکنند. واشرها (از جنس NBR یا EPDM) آببندی را انجام میدهند.

- انواع: واشردار (برای فشار متوسط)، جوشی (برای فشار بالا تا ۶۰ بار) و لحیمی (برای کاربردهای بهداشتی).

- مزایا: راندمان بالا (۳-۵ برابر پوسته و لوله)، ابعاد کوچک، آسان برای افزایش ظرفیت با اضافه کردن صفحات.

- معایب: حساس به رسوب، محدودیت دما (تا ۲۰۰ درجه سانتیگراد).

این نوع برای صنایع غذایی و دارویی ایدهآل است، جایی که تماس مستقیم سیالات ممنوع است.

مبدل حرارتی هوا خنک (Air-Cooled)

سیال گرم از لولههای پرهدار عبور میکند و هوا توسط فن خنک میشود. مثال: رادیاتور خودرو.

- انواع: V شکل، افقی یا عمودی.

- مزایا: بدون نیاز به آب، مناسب برای مناطق خشک.

- معایب: راندمان پایینتر در هوای گرم.

در صنایع معدنی، شرکت ما این مبدلها را با پرههای آلومینیومی برای خنککاری ماشینآلات طراحی میکند.

سایر انواع

- دو لولهای: سادهترین نوع، برای بارهای کم حرارتی.

- مارپیچ: برای دبیهای کم و فضاهای محدود، با راندمان بالا به دلیل جریان پیچدار.

- فین تیوب: برای گاز-گاز یا مایع-گاز، مانند اواپراتورهای تهویه مطبوع.

انتخاب نوع بر اساس استانداردهایی مانند API 661 انجام میشود.

کاربردهای مبدل حرارتی در صنایع مختلف

مبدلهای حرارتی در طیف وسیعی از صنایع کاربرد دارند:

- نفت، گاز و پتروشیمی: خنککاری نفت خام، گرمکردن گاز طبیعی، بازیابی حرارت در فرآیندهای مانند تولید متانول.

- نیروگاهها: تولید بخار در دیگها، خنککاری توربینها.

- تهویه مطبوع و تأسیسات: گرمایش استخرها، جکوزی، سیستمهای HVAC (مانند کندانسور و اواپراتور).

- صنایع شیمیایی و غذایی: پاستوریزه کردن شیر، تقطیر حلالها.

- معدنی: خنککاری ماشینآلات سنگین.

در شرکت فناور صنعت برنا مهام، پروژههای موفق در پالایشگاهها نشاندهنده کاربرد این دستگاهها در کاهش هزینههای عملیاتی است. برای مثال، یک مبدل سفارشی میتواند حرارت تلفشده را تا ۴۰ درصد بازیابی کند.

مزایا و معایب مبدلهای حرارتی

مزایا

- صرفهجویی انرژی: کاهش مصرف سوخت تا ۳۰ درصد.

- دوام بالا: با مواد مرغوب، عمر بیش از ۲۰ سال.

- انعطافپذیری: قابل سفارشیسازی برای شرایط خاص.

- حفظ محیط زیست: کاهش انتشار گازهای گلخانهای.

معایب

- هزینه اولیه بالا برای انواع پیشرفته.

- نیاز به نگهداری منظم برای جلوگیری از رسوب.

- محدودیت در دما و فشار برای برخی انواع.

در مقایسه با روشهای سنتی مانند خنککاری مستقیم، مبدلها ایمنتر و کارآمدتر هستند.

نکات طراحی، انتخاب و نگهداری برای مهندسان

برای انتخاب مبدل مناسب، مهندسان باید به عوامل زیر توجه کنند:

- محاسبات حرارتی: استفاده از نرمافزارهایی مانند Aspen برای تعیین سطح انتقال حرارت.

- مواد ساخت: فولاد ضدزنگ برای سیالات خورنده، مس برای راندمان بالا.

- فشار و دما: حداکثر تحمل (مثلاً ۳۰ بار برای صفحهای).

- افت فشار: طراحی بافلها برای کمینه کردن آن.

در نگهداری، اسیدشویی منظم برای رسوبزدایی ضروری است. شرکت ما خدمات تعمیر و بازسازی ارائه میدهد تا عمر تجهیزات افزایش یابد.

همچنین، قیمت مبدلها به نوع، جنس و ظرفیت بستگی دارد؛ از ۵۰ میلیون تومان برای مدلهای کوچک تا میلیاردها برای صنعتی.

نتیجهگیری

مبدلهای حرارتی نه تنها ابزاری برای انتقال گرما هستند، بلکه کلیدی برای پایداری صنعتی محسوب میشوند. با درک اصول کار، انواع و کاربردها، مهندسان میتوانند پروژههای خود را بهینه کنند. شرکت فناور صنعت برنا مهام، با تعهد به نوآوری، آماده همکاری برای طراحی مبدلهای سفارشی است. برای مشاوره، با ما تماس بگیرید و از تخصص ما در تبدیل چالشهای حرارتی به فرصتهای موفقیت بهره ببرید.